隨著全球醫藥產業進入智能化、精細化發展的新階段,華仁藥業作為國內領先的醫藥企業,正以前瞻性的戰略眼光,將流程制造智能工廠建設與企業級管理服務深度融合,不僅重塑了自身的生產運營模式,也為行業提供了可借鑒的轉型升級范本。

一、 流程制造智能工廠:構筑高效、合規、柔性的生產核心

華仁藥業的智能工廠建設,絕非簡單的設備自動化升級,而是基于流程制造(如大輸液、固體制劑等連續或批次生產)的特點,構建了一個從原料到成品的全流程數字化、智能化管控體系。

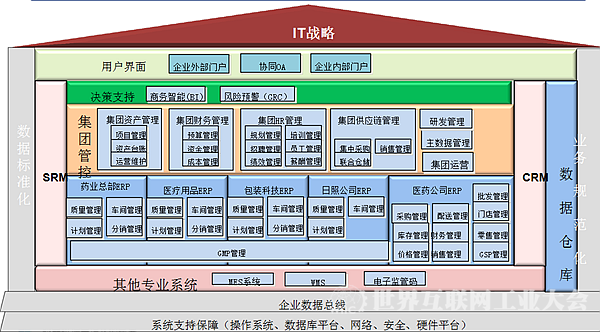

- 全流程數據貫通與可視化:通過部署先進的傳感器、物聯網(IoT)設備和制造執行系統(MES),工廠實現了對生產設備狀態、工藝參數(如溫度、壓力、pH值)、物料流轉、環境指標(如潔凈度)的實時監控與數據采集。管理層可以隨時隨地通過可視化看板,洞察生產全貌,實現“透明化”管理。

- 工藝優化與精準控制:利用歷史生產數據和人工智能(AI)算法,智能工廠能夠對關鍵工藝參數進行建模與優化,實現更穩定、更高效的生產控制。例如,在滅菌、灌裝等核心環節,系統能自動調整至最佳參數,減少人為誤差,顯著提升產品一次性合格率,并降低能耗與物耗。

- 質量管控深度嵌入:質量源于設計(QbD)和過程分析技術(PAT)的理念被深度融入生產線。在線質量檢測系統能夠實時監測中間體和成品的質量屬性,一旦出現偏差趨勢,系統可提前預警甚至自動干預,確保每一批產品都符合嚴格的藥品生產質量管理規范(GMP)要求。

- 供應鏈與生產柔性協同:智能工廠的生產計劃與高級計劃排程系統(APS)及企業資源計劃(ERP)無縫對接。能夠根據市場需求變化、原材料供應情況,快速、靈活地調整生產計劃和排程,實現小批量、多品種的柔性生產,快速響應市場。

二、 企業管理服務:從內部賦能到外部輸出的價值延伸

華仁藥業在構建自身智能工廠的過程中,積累了豐富的技術、管理和數據經驗。這些經驗正被系統化、產品化,升華為面向行業的企業管理服務,創造了新的價值增長點。

- “智能工廠即服務”解決方案:華仁藥業可以為同業或相關流程制造企業提供從頂層設計、系統集成到運維優化的全生命周期智能工廠建設咨詢服務。這包括基于自身實踐驗證的MES/SCADA系統選型建議、數據架構設計、工藝流程數字化改造方案等,幫助客戶規避風險,縮短建設周期。

- 數字化運營與精益管理服務:結合智能工廠產生的海量數據,華仁藥業可以提供基于數據分析的運營優化服務。例如,通過設備性能管理(APM)分析預測設備故障,指導預防性維護;通過能耗分析模型,幫助客戶制定節能降耗策略;將自身成熟的標準操作規程(SOP)和精益生產管理體系進行數字化封裝與輸出。

- 合規與質量管理體系服務:在監管日趨嚴格的醫藥行業,合規是生命線。華仁藥業可以將自身符合國內外GMP、FDA等法規要求的數字化質量管理系統、電子批記錄、審計追蹤等功能模塊,以云服務或本地部署的方式提供給客戶,助力其高效、低成本地滿足合規要求。

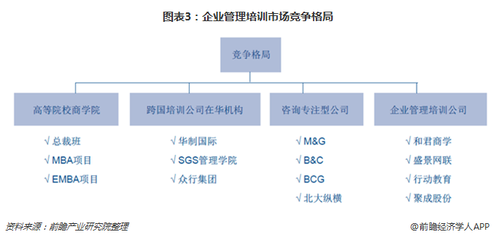

- 人才培訓與知識傳遞:智能轉型,人才是關鍵。華仁藥業可以設立培訓基地或在線平臺,分享在智能化升級過程中所需的復合型人才(既懂制藥工藝又懂信息技術)培養經驗,提供操作規程、故障處理、數據分析等專項培訓課程。

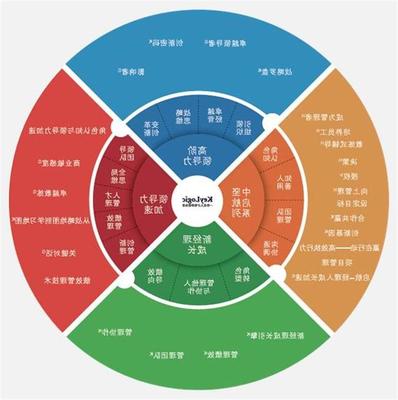

三、 融合共創:驅動醫藥產業整體升級

華仁藥業“流程制造智能工廠”與“企業管理服務”的雙輪驅動模式,形成了一種良性的生態循環。智能工廠是管理服務能力孵化的“試驗田”和“展示窗”,而對外輸出的管理服務又在更廣闊的場景中驗證和優化這些能力,同時反哺自身工廠的持續改進。

這種模式的意義超越了企業個體。它通過標桿示范和能力輸出,推動了產業鏈上下游的協同智能化,加速了整個醫藥流程制造行業向高質量、高效率、高敏捷性的方向演進,為保障公眾用藥安全、可及性以及提升中國制藥工業的國際競爭力貢獻了重要力量。

隨著5G、數字孿生、AI大模型等技術的進一步成熟,華仁藥業的智能工廠將向更自適應、更自主決策的“燈塔”邁進,而其企業管理服務的內涵也將更加豐富與智能,持續引領產業變革新風向。